製造工程

使用頻度、使用期間、搬送方法、ワーク重量、トータルコストなどを考慮した上で材料を決定します。

- 材料ストッカー装置 1台

- 材料例 Cu SUS Ti アルミ 鉄 その他非鉄金属 特殊合金

切断工程

自動ワイヤーホーミング(コンピュータ制御による線材加工)の活用でバラツキのない安定した切断工程を実現しています。

- 切断機 2台

- シャーリング 1台

- メタルカッター 2台

- ワイヤーホーミング 2台

曲げ加工(NC)

同じ形状の部品は、NC自動曲げ加工機により正確で均一に製造します。部品の均一性が全体の品質向上に役立っています。

- NC曲げ加工装置 2台

- パワープレス機 16台

- ブレーキプレス機 2台

曲げ加工

ワークのホールド/外れやすさなど「加減」が必要な作業は人の手で行います。ノウハウの蓄積や職人的熟練を伴う工程です。

- ベンディングマシン 2台

- 材料例 Cu SUS Ti アルミ 鉄 その他非鉄金属 特殊合金

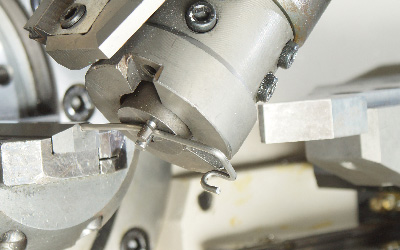

穴あけ加工

組み立て後の全体精度のために、正確な穴位置と穴径を守り加工します。

- 旋盤 2台

- フライス 1台

- ボール盤 8台

半田付け

ワーク接点の取り付けは細心の注意を払って行われます。取り付けの強度も大切な要素です。

- 半田付けに伴う設備

脱脂工程

脱脂を完全に行うことで溶接不良率が低減します。独自の基準と浸漬式の脱脂装置でしっかりとした脱脂を行います。

- 浸漬式脱脂装置 1台

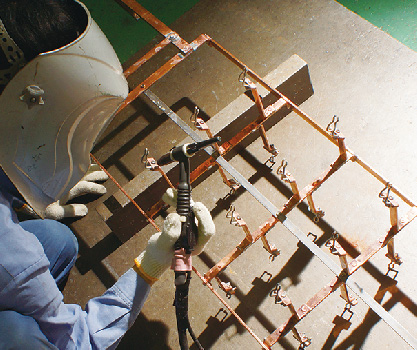

組立溶接工程

ラックが形になる重要な工程です。この工程も職人的要素が多い専門的な工程で、ラック製造の要の工程とも言えます。

- リベッター 3台

- 電気溶接機 3台

- スポット溶接機 2台

- アルゴン溶接機 8台

自動コーティング装置

コーティングを浸漬で行うため、複雑な形状や入り組んだ箇所をもつラックでも確実な成膜が行えます。

- 全自動コーティング装置 1台

- 大型半自動コーティング装置 1台

コーティング加工

組立・溶接工程を経たラックは、必要に応じていろいろなコーティング処理が施されます。

- コーティング用乾燥炉 2台

(塩ビ系ゾル、ポリエチレン、エポキシ系、フッ素系)

仕上げ・完成

コーティングが施されたラックからコーティングが不要な部分の皮膜を切り取ったり、バリ取りや端部処理などのサンディングを行う工程です。 全般的なチェックを丹念に行い、出荷に備えます。

人の手でしかできない加工

日本ラックでは出荷前にワークを治具すべてにはめて調整します。そうすることでお客様の手元に届いた治具はすぐに使い出すことができます。そんな微妙な「加減」は人の経験と感覚でしかできません。

日本ラックでは、自動化を推進する部分と人の感覚を大切にする部分の両立で、より良い製品づくりを行っています。

-

ガス半田付け

-

溶接組み立て

-

ワークの調整

-

不要被服の切除・仕上げ

加工設備

日本ラックでは、第2工場を本社隣接地に新設し、大型処理が可能な自動コーティング装置も新たに導入しました。また、NC曲げ加工装置をはじめとする自動化を推進し、品質と効率化の向上を実現しています。ますますニーズの高まる大型ワークのめっき処理に、技術力の向上、設備の充実の両面でお応えします。

-

ベンディングマシン

-

シャーリング

-

NC自動曲げ加工機

-

全自動コーティング装置・

コーティング用乾燥炉